- Hãng sản xuất

Gang xám (HT200 – HT250): Được sử dụng phổ biến cho các ứng dụng nước sạch, hệ thống HVAC, tuần hoàn nước lạnh/nóng. Gang xám có khả năng chịu lực tốt, độ cứng bề mặt cao, giá thành hợp lý.

Gang cầu (QT450 – QT500): Dẻo hơn gang xám, chịu áp lực và va đập tốt hơn, phù hợp với hệ thống có áp suất làm việc cao hoặc nước nóng áp lực lớn.

Inox 304/316: Dùng cho môi trường ăn mòn, nước biển, dung dịch chứa hóa chất nhẹ. Inox 316 có hàm lượng molypden cao, chống pitting tốt hơn inox 304.

Gang đúc phủ sơn epoxy hoặc PU chống ăn mòn.

Inox 304/316 trong các môi trường yêu cầu chống gỉ tuyệt đối.

Thép không gỉ SUS 420/431: Được tôi cứng bề mặt, chống mài mòn tại vị trí lắp phớt và vòng chống mài mòn.

Inox 304/316: Chọn khi cần chống ăn mòn cao hoặc trong môi trường hóa chất nhẹ.

Gang đúc: Dùng cho nước sạch, ít hạt rắn, giá thành thấp.

Inox 304/316: Dùng cho nước mặn, nước có tính ăn mòn hoặc dung dịch thực phẩm.

Đồng thau (Bronze): Thường áp dụng cho hệ thống cấp nước biển hoặc nơi cần khả năng chống xâm thực tốt.

Mặt trượt: Carbon/ceramic hoặc silicon carbide tùy theo nhiệt độ và môi trường bơm.

Gioăng làm kín: EPDM (cho nước nóng, chịu nhiệt tốt), NBR (nước lạnh, dầu nhẹ), FKM/Viton (hóa chất, nhiệt cao).

Thép hợp kim chất lượng cao của các thương hiệu NSK, SKF hoặc FAG, bôi trơn mỡ chịu nhiệt, đảm bảo tuổi thọ cao khi vận hành liên tục.

Thép mạ kẽm: cho môi trường trong nhà, ít ăn mòn.

Inox 304: cho môi trường ẩm ướt, ngoài trời hoặc nước mặn.

Epoxy gốc than kẽm hoặc epoxy hai thành phần phủ bên ngoài thân gang để chống gỉ và tăng tuổi thọ.

Passivation hoặc đánh bóng cơ học với thân inox để tăng khả năng kháng ăn mòn

Nâng hiệu suất tổng thể của tổ hợp bơm–động cơ–đường ống, giảm kWh/m³ bơm, vận hành gần điểm hiệu suất cao nhất (BEP) và kéo dài tuổi thọ phớt, ổ trục, cánh bơm.

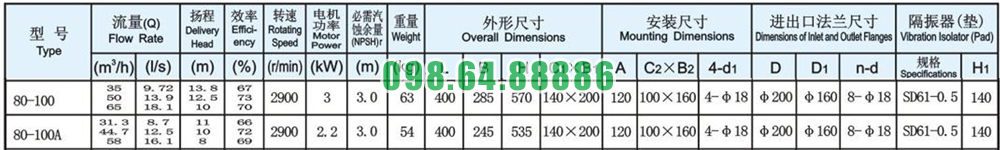

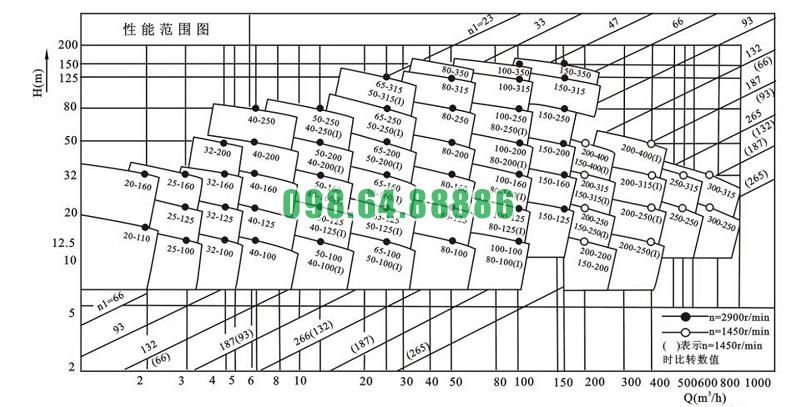

Hiệu chuẩn điểm làm việc bằng cách đọc áp hút Ps, áp đẩy Pd, lưu lượng Q và so sánh với đường đặc tính của bơm. Điều chỉnh mở van, độ cao cột áp hệ thống hoặc tốc độ quay để Q rơi vào vùng 90–105% Q tại BEP. Vận hành lệch BEP lâu dài gây tăng rung, tổn thất và mòn cánh.

Áp dụng các quan hệ: Q ∝ n, H ∝ n², P ∝ n³. Thay vì “bóp van”, giảm tần số để hạ lưu lượng/áp suất theo nhu cầu. Cách này thường giảm rõ rệt công suất P, hạn chế xâm thực và nhiệt thừa.

Giữ NPSHa > NPSHr + biên an toàn tối thiểu 1 m. Rút ngắn, làm thẳng ống hút; tăng đường kính hút nếu vận tốc > 1.5–2.0 m/s; vệ sinh strainer định kỳ; xả khí ở đỉnh tuyến. Điều kiện hút tốt vừa tăng hiệu suất vừa giảm tiêu hao điện.

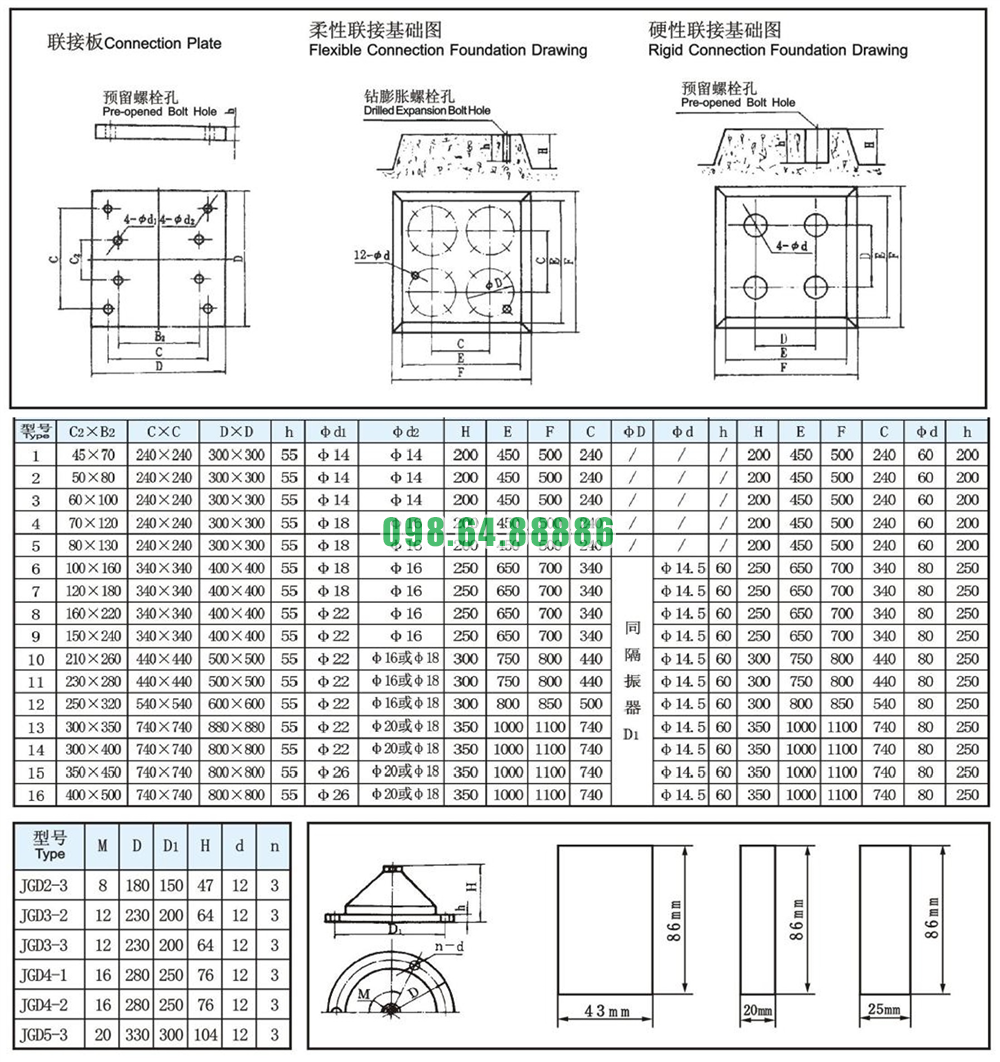

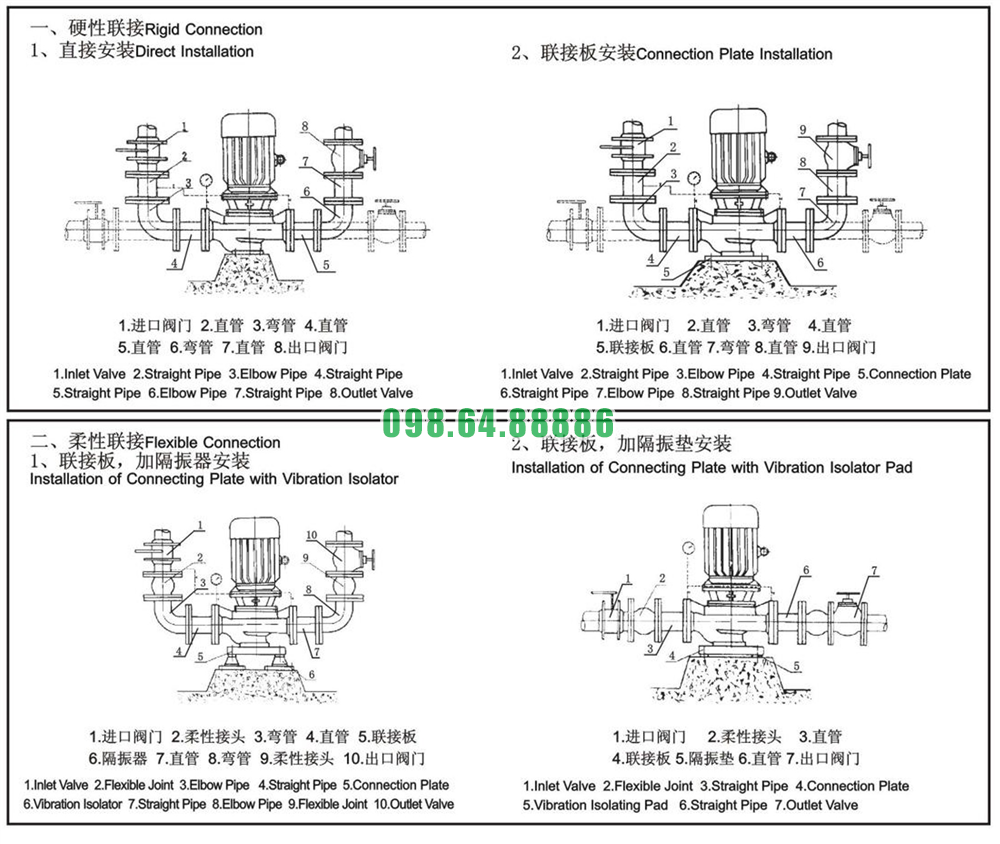

Giảm co cút gấp, đoạn thu phình đột ngột; ưu tiên cút cong lớn R/D ≥ 1.5; vận tốc trong ống đẩy 1.5–2.5 m/s tùy môi chất. Bố trí gối đỡ ống độc lập để bơm không “gánh” tải ống, giúp bơm chạy êm và ít hao năng lượng.

Vệ sinh cánh, kiểm tra mòn không đều; cân bằng động bánh công tác khi rung tăng. Kiểm tra khe hở giữa cánh và volute/wear ring theo khuyến nghị; khe hở quá lớn làm tụt hiệu suất H–Q.

Cân tâm bằng đồng hồ so/laser sau mọi lần tháo lắp; xử lý chân đế hở (soft foot) bằng shim đến khi độ phẳng đạt yêu cầu. Đồng trục tốt giảm mòn ổ trục, giảm tổn hao ma sát.

Chọn đúng chủng loại mỡ/dầu, định lượng chuẩn; theo dõi nhiệt ổ trục bằng nhiệt kế hồng ngoại; thay vòng bi khi xuất hiện rơ hoặc tiếng gầm. Ổ trục tốt giữ tổn hao cơ học thấp, cải thiện hiệu suất thực.

Ưu tiên động cơ IE3/IE4, cosφ theo chuẩn; điện áp ba pha cân bằng, lệch < 2–5%. Dùng biến tần có thuật toán PID mượt, thời hằng phù hợp để tránh dao động lưu lượng gây lãng phí.

Thiết lập dải áp đặt (setpoint) vừa đủ thay vì “an toàn quá mức”. Với nhiều bơm song song, dùng điều khiển luân phiên theo tải để duy trì mỗi bơm gần BEP, thay vì một bơm chạy xa BEP liên tục.

Nếu hệ thống thường xuyên chạy trong vùng lưu lượng thấp, cân nhắc cắt cánh theo tính toán nhà sản xuất để dịch BEP về gần Q thực tế, giảm tổn thất tiết lưu.

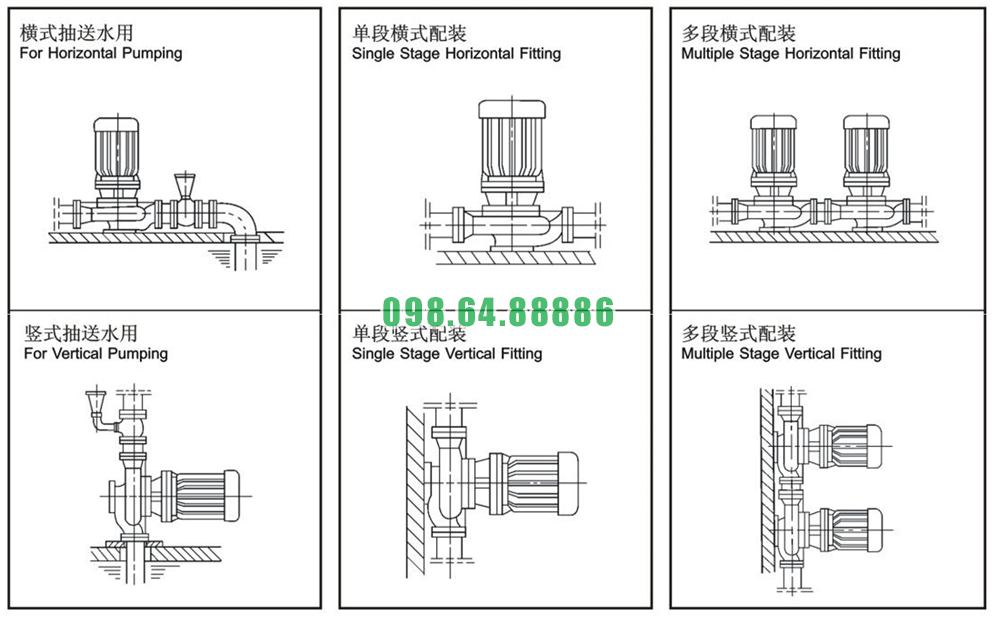

Nối tiếp để tăng cột áp khi H hệ thống cao; song song để tăng Q với H tương tự. Ghép bơm đúng cách giúp từng bơm làm việc trong vùng hiệu suất tốt, tổng hiệu quả cao hơn.

Thiết lập chỉ số kWh/m³ theo ca/ngày. Khi kWh/m³ tăng > 10% so với đường cơ sở, kích hoạt quy trình tìm nguyên nhân: bẩn cánh, lệch BEP, bộ lọc tắc, rung tăng, điện áp lệch.

Trang bị đồng hồ áp chính xác, lưu lượng kế, vibrometer, ampe kìm, nhiệt kế. Đặt ngưỡng cảnh báo sớm cho rung, nhiệt, dòng. Ghi dữ liệu định kỳ để phát hiện xu hướng xấu trước khi sự cố xảy ra.

Đo U, I, Ps, Pd, Q, rung, nhiệt, ghi kWh và tính kWh/m³ tại các mức tải khác nhau. Xác định vị trí BEP trên đường đặc tính.

Vệ sinh strainer, xả khí, chỉnh vị trí van cho Q gần BEP. Nếu Q thường xuyên thấp, hạ tần số bằng biến tần thay vì đóng van.

Kiểm tra chân đế, cân tâm, cân bằng động cánh nếu cần. Kiểm tra khe hở thủy lực và hiện tượng cọ sát.

Cấu hình PID mượt, đặt dải setpoint hẹp nhưng đủ; tối ưu thứ tự bật/tắt các bơm song song để mỗi bơm chạy gần BEP.

Sau can thiệp, đo lại kWh/m³, so sánh cơ sở; nếu chưa đạt, xem xét cắt cánh hoặc đổi động cơ/biến tần phù hợp. Cập nhật quy trình vận hành chuẩn (SOP) để duy trì kết quả.

Đặc tính trục đứng giúp gom khí ở đỉnh buồng bơm; bố trí van xả khí giúp khởi động nhẹ và nhanh đạt hiệu suất.

Cổng hút–xả thẳng hàng giúp giảm tổn thất cục bộ; khi lắp đặt, giữ thẳng ống và gối đỡ độc lập để phát huy lợi thế này.

Phớt “chỉ ẩm nhẹ” là bình thường; rò nhỏ giọt thành dòng báo hiệu lệch trục hoặc rung cao, cần xử lý để tránh tụt hiệu suất và tăng kWh/m³.

Tối ưu hiệu suất cho bơm ISG80-100, IRG80-100 là bài toán tổng hợp: đưa điểm làm việc về gần BEP, dùng biến tần theo định luật đồng dạng, giảm tổn thất đường ống, duy trì cơ khí–điện ở trạng thái “chuẩn”, và quản trị bằng dữ liệu kWh/m³. Thực hiện có hệ thống sẽ giúp giảm điện đáng kể, bơm chạy êm và bền hơn. Nếu bạn cần, tôi có thể lập một bảng kiểm và mẫu biểu ghi số liệu theo ca để đội vận hành áp dụng ngay

https://vietnhat.company/may-bom-nuoc-ly-tam-truc-dung-isg80100.html

Máy bơm inline, bơm đường ống, tăng áp ISG80-100, IRG80-100 3kw, 50m3, 12.5m

7.776.000 VND